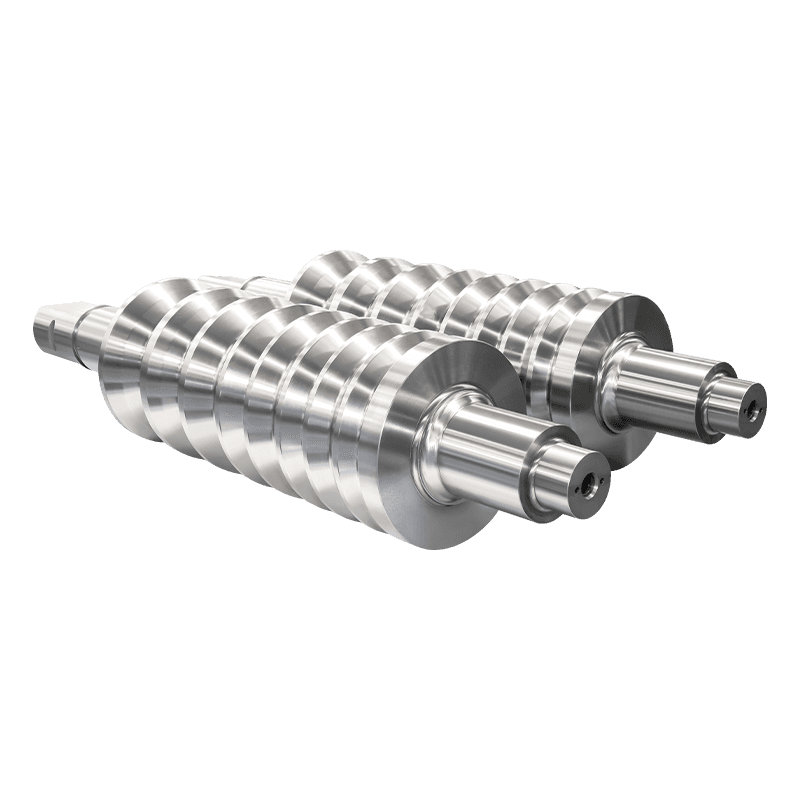

U svijetu s visokim ulogama, mlin za kotrljanje je srce operacije. To je mjesto gdje se sirove ploče, cvjetovi ili gredice pretvaraju u precizne listove, ploče, šipke i strukturne oblike pod ogromnim pritiskom i toplinom. U srži ovog postupka su same kolutove - masivni, precizno inženjerirani cilindri koji nose nevjerojatne sile potrebne za oblikovanje metala.

Kad kolut ne uspije, posljedice su teške. Proizvodnja se zaustavlja, što dovodi do skupog zastoja. Sama kolut, značajna kapitalna ulaganja, možda će trebati skupo popraviti ili biti u potpunosti ukinuti. U najgiliim scenarijima, katastrofalni kvar može oštetiti drugu opremu za mlin, pa čak i sigurnosne rizike. Najčešći i kritični oblik kvara kotrljanja je pucanje.

Razumijevanje što uzrokuje valjana rola Pukotina i, što je još važnije, kako to spriječiti, temeljno je za postizanje operativne učinkovitosti, kvalitete proizvoda i sigurnosti mlina. Ovaj se članak upušta u korijenske uzroke kvara kotrljanja i opisuje proaktivnu strategiju za prevenciju.

Prije nego što ispitamo uzroke pucanja, ključno je shvatiti da nisu svi valjci isti. Oni su podložni različitim radnim uvjetima na temelju njihovog položaja i funkcije:

Radni roli: To su peciva koji izravno kontaktiraju s vrućim ili hladnim metalnim proizvodom. Obično su manji promjera i podvrgnuti su ekstremnom toplinskom biciklizmu i trošenju.

Sigurnosne kopije: Ovi veći, robusni roli podržavaju radne kolutove, pružajući potrebnu krutost kako bi se spriječilo savijanje pod visokim valjanim silama. Oni se prvenstveno suočavaju s mehaničkim naprezanjima.

Srednji roli: Koriste se u nekim konfiguracijama mlina (poput 6 visokih mlinova), ove role sjede između radova i sigurnosnih kolica.

Svaka vrsta kotača doživljava složenu kombinaciju naprezanja koja, ako se ne upravljaju, dovode do pucanja:

Mehanički stres: Izvrsna trenutaka kotrljanja, smicanja i savijanja primjenjuju se tijekom svakog prolaza.

Toplinski stres: Intenzivna toplina iz vrućeg metalnog proizvoda (u vrućem valjanju) ili toplina nastala deformacijom (u hladnom valjanju) uzrokuje da se površina kotrljanja brzo širi. Jezgra koluta ostaje hladnija, stvarajući unutarnji stres.

Termički biciklizam: Ponovljeno grijanje tijekom valjanja i hlađenja od podmazivanja ili sprejeva vode uzrokuje da se površina kotrlja stalno širi i ugovara, što dovodi do toplinskog umora.

Nošenje i trenje: Abrazivno trošenje proizvoda i trenja postupno degradira površinu kotrljanja.

Pukotina kotrljanja rijetko je zbog jednog faktora. Gotovo je uvijek rezultat interakcije između nekoliko sljedećih uzroka.

Ovo je najčešći uzrok finog, mrežnog pucanja na površini, često se naziva "Provjera topline" ili "ludilo".

Mehanizam: Tijekom valjanog prolaza, površina radne kotrljanja može u nekoliko sekundi prelaziti 500 ° C (932 ° F). To uzrokuje širenje površinskog sloja. Kako se rola okreće dalje od proizvoda, hladi ga emulzijom, vodom ili zrakom, uzrokujući da se površina ugovara. Ovaj neumoljivi ciklus ekspanzije i kontrakcije inducira ciklički toplinski stres.

Rezultat: S vremenom, ta naprezanja premašuju granicu umora materijala kotrljanja. Mikroskopske pukotine iniciraju se na površini i postupno se šire prema unutra, stvarajući karakteristični uzorak pauka-web. Iako se plitke provjere topline mogu upravljati mljevenjem, duboke mogu biti inicijacijske točke za teže neuspjehe.

To se odnosi na pucanje uzrokovano cikličkim mehaničkim opterećenjima procesa valjanja.

Mehanizam: Svaki put kada kolut prođe kroz ugriz kotrljanja (točka kontakta s metalom), podvrgnut je naprezanjima savijanja i smicanja. Amplituda ovih naprezanja fluktuira s promjenama kotrljanja, širine trake i debljine.

Rezultat: Slično kao što se savijena papirnata pločica, materijal za kotrljanje na kraju podlegne umoru. Pukotine se obično pokreću u koncentratorima napona-poput postojećih mikro-pukotina od provjere topline, označavanja mljevenja ili materijalnih uključenja-i šire se okomito na smjer najvećeg stresa, što često dovodi do grickanja ili potpune loma.

Iznenadni, katastrofalni kvarovi valjaka često se prate do operativnog incidenta.

Kaldrme: Kaldrma, gdje proizvod ne uspijeva ispravno izlaziti iz stajališta mlina i postaje omotan oko koluta, primarni je krivac. Ogromne, neujednačene sile i iznenadni toplinski šok mogu odmah stvoriti velike pukotine.

Ploče: Slučajno kotrljanje ploče koja je izvan dizajniranog kapaciteta mlina (npr., Previše gusta, previše tvrda ili preširoka) može stvoriti sile koje premašuju krajnju vlačnu čvrstoću.

Nepravilno mijenjanje kotrljanja: Neispitivanje kotrljanja tijekom instalacije ili skladištenja može uzrokovati oštećenja od udara (nicine, gužve) koji djeluju kao moćni koncentratori stresa.

Proces za regresiranje ključan je za obnavljanje profila kotrljanja i uklanjanje površinskih oštećenja. Međutim, loše prakse mljevenja glavni su doprinos preranom neuspjehu rola.

Mljevenje opeklina: Prekomjerni tlak mljevenja ili neadekvatno rashladno sredstvo može pregrijati površinu kotrljanja, mijenjajući njegovu metaluršku strukturu (ublažavanje) i stvarajući zatezne napone koji dovode do brušenja provjera (pukotina).

Nedovoljno uklanjanje: Neuspjeh u mljevenju dovoljno duboko da ukloni sve postojeće toplinske i mehaničke pukotine znači da će se nove pukotine brzo širiti od starih korijena pukotina.

Loša površinska završna obrada: Grube oznake za mljevenje ili oštri prijelazi u profilu kotrljanja stvaraju zareze koji koncentriraju stres.

Iako su rijetki s uglednim proizvođačima kotrljanja, inherentni nedostaci u roli mogu biti osnovni uzrok.

Uključivanja: Nemetalne nečistoće (npr. Šljaka) unutar materijala kotrljanja su slabe točke u kojima pukotine mogu lako započeti.

Mikrostrukturne nepravilnosti: Nepravilna toplinska obrada tijekom proizvodnje može dovesti do nedosljedne tvrdoće, krhkosti ili zaostalih naprezanja unutar koluta.

Cast vs. Forged Rolls: Različiti proizvodni procesi i stupanj materijala (npr. Željezo s visokim kromom, neodređeno hladnoće, volfram karbid) imaju različitu otpornost na toplinski udar, habanje i umor. Korištenje pogrešne ocjene kotrljanja za određenu aplikaciju ubrzava neuspjeh.

Sustav hlađenja nije samo za kontrolu temperature proizvoda; Kritično je za zaštitu peciva.

Neadekvatan protok ili pritisak: Ako su mlaznice začepljene, neusklađene ili podmukle, kolut se neće ohladiti ravnomjerno. To dovodi do vrućih točaka, prekomjerne toplinske krune (ispupčenje u sredini) i ubrzanog toplinskog umora.

Neispravna smjesa rashladnog sredstva: Pogrešna koncentracija ili vrsta valjanog ulja ili emulzije mogu smanjiti njegovu učinkovitost prijenosa topline i podmazivanje, povećavajući toplinski i mehanički napon na kolutima.

Prevencija se ne odnosi na niti jedan srebrni metak, već disciplinirani, sustavni pristup upravljanju kolutom.

Optimizirajte operacije mlina i kontrolu:

Spriječiti kaldrme: Provedite snažne sustave za kontrolu procesa za praćenje napetosti, brzine i temperature kako biste umanjili rizik od kaldrme. Osigurajte da su operatori dobro obučeni u hitnim postupcima.

Izbjegavajte preopterećenje: Strogo se pridržavaju rasporeda kotrljanja mlina i dizajniranih ograničenja za ocjenu, širinu i smanjenje proizvoda po prolazu.

Osigurajte ispravno usklađivanje rola: Nespojeni valjci uzrokuju neravnomjernu raspodjelu opterećenja, što dovodi do lokaliziranih vrhova stresa i ubrzanog trošenja.

Glavno toplinsko upravljanje:

Implementirajte najbolje prakse hlađenja rola: Uspostavite strog raspored preventivnog održavanja sustava hlađenja. Redovito pregledajte, čistite i kalibrirajte sve mlaznice kako biste osigurali jednoliku pokrivenost u cijeloj duljini cijevi.

Koristite grijače od rola: Za sigurnosne koprive, prethodno zagrijavanje prije nego što ih stavite u službu sprječavaju toplinski šok od početnog kontakta s toplim radnim rolama.

Razmotrite progresivno hlađenje: Nakon duge kampanje, dopustite da se peciva postupno ohlade u kontroliranom okruženju, a ne da ih izlažemo brzom hlađenju okoline.

Podignite standarde mljevenja i inspekcije rola:

Usvojite politiku mljevenja „nultog pucanja“: Cilj svakog mljevenja trebao bi biti ukloniti sve dokaze o prethodnom pucanju. Koristite metode nerazorna ispitivanja (NDT) poput inspekcija penetranta (DPI) or ultrazvučno testiranje Da biste provjerili da je kolut bez pukotina prije nego što se vrati na uslugu.

Spriječite mljevenje opeklina: Koristite odgovarajuće tehnike brušenja s obilnim rashladnim sredstvima i odgovarajućim stopama unosa. Pratite postupak kako biste izbjegli stvaranje prekomjerne topline.

Održavajte precizan profil i završite: Smenite na određenu završnu obradu krune i površine kako biste osigurali ravnomjerno raspodjelu opterećenja i uklonili koncentratore napona.

Provedite rigorozni program upravljanja kolu:

Povijest rola: Održavajte detaljne zapise za svaki kolut, uključujući ukupno valjanu tonažu, broj regresiranja, razloge za ukidanje i sva izvješća o inspekciji NDT -a. Ovi su podaci neprocjenjivi za prepoznavanje trendova i predviđanje završetka života.

Ruku s pažnjom: Koristite odgovarajuću opremu za opremanje i skladištenje kako biste spriječili oštećenja od udara. Mali nadimak može koštati tisuće dubine uvlačenja ili dovesti do katastrofalnog neuspjeha.

Odaberite desnicu za posao: Blisko surađujte s dobavljačem kotrljanja kako biste osigurali da se stupanj materijala za rolni (npr. Njegov otpor na toplinski udar ili habanje) savršeno podudara s određenim položajem stajališta i proizvodom koji se valja.

Uložite u obuku i kulturu:

U konačnici, najbolje prakse su jednako dobre kao i ljudi koji ih provode. Uložite u sveobuhvatnu obuku za operatore mlina, mljevenje rola i osoblje za održavanje. Potaknite kulturu u kojoj svi razumiju da je pažljivo upravljanje kolutom izravno vezano za produktivnost, ekonomičnost i sigurnost mlina.

Pukotina kotrljanja valjaka neizbježan je rezultat ekstremnih uvjeta svojstvenih oblikovanju metala. Međutim, njegova učestalost i ozbiljnost u potpunosti su unutar kontrole operacije. Prelaskom iz reaktivnog razmišljanja („mi ćemo ga izbaciti“) u proaktivnu strategiju usmjerenu na podatke usredotočenu na analizu uzroka, mlinovi mogu značajno proširiti vijek trajanja koluta, smanjiti vrijeme zastoja i poboljšati sigurnost.

Uzroci-termalni umor, mehaničko preopterećenje, nepravilno održavanje-dobro su shvaćeni. Otopine - metično mljevenje, optimizirano hlađenje, pažljiv rad i temeljit inspekcija - zahtijeva disciplinu i ulaganje. To ulaganje plaća se više puta u obliku dosljedne proizvodnje, smanjene potrošnje kotrljanja i izbjegavanja jednog, katastrofalnog katastrofalnog neuspjeha u rolama. Zaštita vaših rola u osnovi je zaštita vašeg dna.