U modernim industrijama za obradu metala, mlinovi kotrljanja igraju kritičnu ulogu u oblikovanju i usavršavanju metalnih proizvoda. Među mnogim komponentama valjanog mlina, kolut su ključni elementi koji izravno utječu na učinkovitost, kvalitetu proizvoda i operativnu stabilnost. Razumijevanje kako kotrljaju prstenovi smanjuju trenje u valjanim mlinovima ključno je za inženjere, tehničare i sve koji su uključeni u proizvodnju metala.

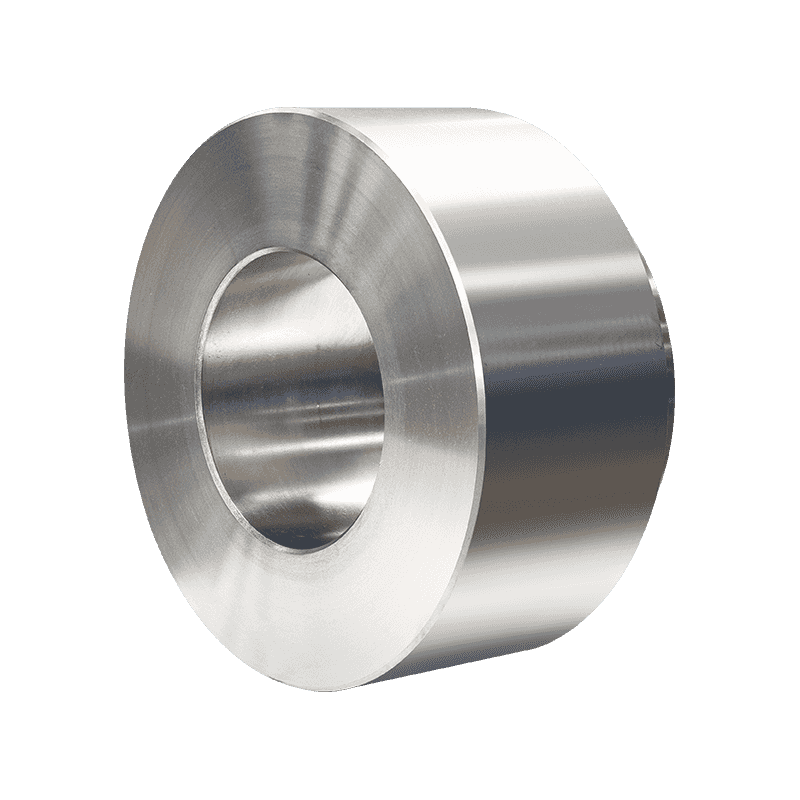

Rolling prsten je cilindrična komponenta koja tvori vanjsku školjku kotrljanja u mlinu kotrljanja. Dok se sama kolut okreće oko središnje osi, prsten za valjanje pruža površinu koja dolazi u izravan kontakt s metalom koji se obrađuje. Zbog toga je prsten za roll kritično sučelje između strojeva i metalnog proizvoda.

Roll prstenovi dizajnirani su tako da izdrže ekstremne uvjete, uključujući visoki tlak, visoku temperaturu i brzu brzinu rotacije. Trenje nastalo između prstena i metalne površine značajan je faktor u operacijama kotrljanja. Prekomjerno trenje može dovesti do habanja, nakupljanja topline i deformacije, a sve to može smanjiti vijek trajanja kvalitete proizvoda kotrljanja i kompromisa. Pažljivim odabirom materijala, površinskih tretmana i dizajnerskih značajki kolutnih prstenova, inženjeri mogu značajno smanjiti trenje i povećati učinkovitost valjanja.

Trenje u valjanim mlinovima ima dvostruki utjecaj. S jedne strane, neko trenje je potrebno za pomicanje i oblikovanje metala. S druge strane, pretjerano trenje može stvoriti operativne probleme. Visoko trenje stvara toplinu koja metal može neravnomjerno omekšati i povećati trošenje na površini valjaka. Također može uzrokovati proklizavanje, smanjiti učinkovitost valjanja i zahtijevati više unosa energije iz pogonskog sustava mlina.

Smanjenje trenja je stoga ključni cilj dizajna prstena. Niže trenje rezultira glatkim radom, manjom potrošnjom energije i poboljšanom kvalitetom površine valjanog metala. Učinkovito upravljanje trenjem također proširuje radni vijek rola, smanjujući prekid i troškove održavanja.

Odabir materijala za prstena od valjaka presudan je za kontrolu trenja. Roll prstenovi uglavnom su izrađeni od legura otpornih na toplinu i topline. Uobičajeni izbori uključuju legiranje i specijalizirane metalne kompozite. Ovi su materijali odabrani za njihovu sposobnost održavanja tvrdoće pod visokim temperaturama i oduprijeti se površinskom habanju uzrokovanom kontinuiranim kontaktom s vrućim metalom.

Napredni prstenovi kotrljanja često uključuju površinske tretmane ili premaze koji dodatno smanjuju trenje. Na primjer, nitriranje ili kromiranje može stvoriti tvrdu, glatku površinu koja minimizira kontakt od metala do metala. Što je glatko i tvrđa površina prstena, to manje trenja, što dovodi do učinkovitijeg kotrljanja i boljeg površinskog završetka na konačnom proizvodu.

Površinska kvaliteta kolutnih prstenova glavna je odrednica trenja. Glatke, ravne površine smanjuju otpornost i omogućuju da metal lakše teče preko koluta. Sve nepravilnosti, poput ogrebotina ili jama, povećavaju trenje, stvaraju lokaliziranu toplinu i mogu dovesti do oštećenja u valjanom metalu.

Održavanje visoke kvalitete površine zahtijeva precizno obradu tijekom proizvodnje i redovitog održavanja tijekom uporabe. Poliranje, mljevenje i površinski pregled standardne su prakse kako bi se osiguralo da kotrljani prstenovi zadržavaju optimalnu glatkoću i ravnicu tijekom svog operativnog života.

Osim materijala i površinskog tretmana, dizajn kolutnih prstenova također utječe na trenje. Čimbenici poput geometrije prstena, debljine i uklapanja na tijelo kotrljanja određuju kako se ravnomjerno tlak raspoređuje tijekom valjanja. Dobro dizajnirani prsten za kotrljanje ravnomjerno distribuira po cijelom kontaktnom području, minimizirajući lokalizirani žarišta i žarišta trenja.

Drugo važno razmatranje je toplinska ekspanzija. Tijekom valjanja, i kolut i prsten od rola zagrijavaju se. Precizno uklapanje koje objašnjava toplinsko širenje osigurava dosljedan kontakt s metalom i sprječava nejednako trenje, što može utjecati na kvalitetu proizvoda i ubrzanje habanja.

Čak i najbolje dizajnirani prstenovi kotrljanja zahtijevaju održavanje da bi se učinkovito i dalje smanjilo trenje. Redovita inspekcija habanja, oštećenja površine i neusklađenosti je neophodna. Roll prstenovi se često zamjenjuju ili obnavljaju prije nego što dosegnu kritične razine habanja, sprečavajući prekomjerno trenje i potencijalno oštećenje mlina valjanja.

Podmazivanje također igra ulogu u upravljanju trenjem. Iako su prstenovi za kotrljanje dizajnirani za rad u suhim uvjetima u mnogim procesima, određene primjene valjanja koriste maziva za daljnje smanjenje otpornosti na površinu. Pravilno podmazivanje proširuje vijek trajanja koluta i pojačava protok metala tijekom valjanja.

Utjecaj smanjenog trenja u valjanim mlinovima proteže se izvan dugovječnosti prstena. Niže trenje poboljšava energetsku učinkovitost, smanjuje operativne troškove i omogućava veće brzine kotrljanja bez ugrožavanja kvalitete proizvoda. Također minimizira toplinski napon i na kolu i na metalu, doprinoseći konzistentnoj debljini, dimenzionalnoj točnosti i površinskom završetku valjanih proizvoda.

Ulaganje u visokokvalitetne prstenove kotrljanja i održavanje optimalnih površinskih uvjeta osigurava da mlinovi kotrljanja djeluju glatko, sigurno i učinkovito. Inženjeri mogu postići ravnotežu između odgovarajućeg trenja za rukovanje materijalima i minimalno trenje kako bi smanjili potrošnju i potrošnju energije.

Roll prstenovi su neophodne komponente u valjanim mlinovima, koje služe kao sučelje između strojeva i metalnih proizvoda. Njihov dizajn, sastav materijala i kvaliteta površine igraju ključnu ulogu u upravljanju trenjem tijekom kotrljanja. Smanjivanjem trenja, kotrljani prstenovi poboljšavaju učinkovitost valjanja, proširuju vijek opreme i poboljšavaju kvalitetu gotovih metalnih proizvoda. Pravilno održavanje, precizna proizvodnja i pažljiv odabir materijala ključni su za maksimiziranje prednosti koluta. Razumijevanje načina na koji rolni prstenovi smanjuju trenje pomaže inženjerima da optimiziraju performanse mlina i održavaju visoke standarde u proizvodnji metala. s